Wie kam es dazu

Seit einigen Jahren treffen sich die Modellsegler zu einer internationalen Regatta auf dem Heidsee in der Lenzerheide. Als aktiver Laserregattasegler und Technikbegeisterter faszinierte mich dieser Sport schon immer.

Warum also nicht von der langsam zu Ende gehenden Laserregatterei (Alter) zum Modellsegeln umsteigen? Ein funktionierender Sender von der Drohnenfliegerei hatte ich ja bereits. (Siehe vorgehende Artikel).

Als Einsteiger war es deshalb einfach mal eine segelfertige DF65 im Ricardo zu ersteigern und an einer Regatta teilzunehmen.

Gegen die RG65 im Teilnehmerfeld hatte ich mit meinem A Rig natürlich keine Chance. Also befasste ich mich mit diesen RG65 Klasse intensiver und stiess dabei auf die Neuentwicklungen im 3 D Druck.

Bau eines 3 D Druckers

Nach eingehendem Studium der verschiedene Drucksysteme entschied ich mich keinen billigen «Bettschubser» zu bauen, da die dünnwandigen Bootsschalen stabil auf dem Drucktisch entstehen sollen und dazu eignete sich das CoreXY-System m.M. am besten. Fertige Bausätze sind in China einfach erhältlich werden dann aber von den Makern meist schnell modifiziert.

Im Facebook fand ich eine deutsche Arbeitsgruppe die unter super Anleitung den Bau eines Hevo unterstützt.

Der HEVO, wie der Hypercube Evolution unter Insidern genannt wird, folgt der CoreXY – Philosophie mit einer Standard-Druckbettgröße von 300x300x300mm. Dennoch ist er extrem modular und erweiterbar aufgebaut und kann nach Bedarf vergrößert oder verkleinert werden (700x700x700mm und mehr möglich).

Die bestehende Stückliste modifizierte ich mit den Tips aus der Arbeitsgruppe.

Für den Aufbau des Hevo folgte ich den Anweisungen in der Video Serie.

Mein Hevo habe ich mit altem 600W BeQuiet PC Netzteil ausgerüstet d.h. es ist ein 12 Volt System. Das Duet2 Maestro wird mit einem Noctua Lüfter gekühlt so bleibt die ganze Steuerung im Gehäuse um die 30°C.

Hevo im Rohbau

Die 6 mm Alu Heizplatte hat mit dem 12 V System etwas länger zum Aufheizen auf z.B. 80°C. Würde ich heute bei neuem System in 24 V bauen!

Da ich meistens mit PETG drucke hat sich die Kaptonfolie auf der Alu Platte hervorragend bewährt, für PLA dagegen ist sie ungeeignet!

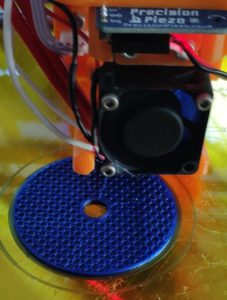

Als Druckbett Sensor verwende ich das Precision Piezo Orion Z-probe Kit.

Video: Hevo an der Arbeit!

Im Video sieht man sehr schön, wenn das schmale Druckteil am Boden keine Umrandung hat ist die Stabilität nicht gewährleistet. In der Zwischenzeit mache ich 8 Schleifen als Umrandung!

Die Bedienung des Hevo erfolgt via Webbrowser und ist sehr übersichtlich aufgebaut.

Das Duet2 Maestro hat einen Webserver mit dem man die ganze Konfiguration bequem am PC einstellen kann.

Filamentlade/Entlade Scripts etc. können so einfach per Makro erstellt werden.

Alles in allem ein gelungener 3D Drucker der alle meine Wünsche erfüllt!

Slicer

Ich habe verschiedene Slicer ausprobiert Cura, Ideamaker und schliesslich bin ich beim Prusa gelandet. Wichtig ist, dass man damit ein optimales Resultat erhält.

Für die Bootschalen verwende ich eine 0.4mm Düse im Vase Modus (Spiral) mit einer Wandstärke 0.60mm und Schichthöhe 0.15mm.

Zubehörteile drucke ich mit der Konfiguration 15% 3D-Bienenwabe-Infill und 3 Boden und 3 Deckflächen, was sehr stabile Teile mit schönen Oberflächen ergibt.

Filament: PETG 1.75mm von Extrudr verarbeite ich mit 230°C und 80°C Heizbett. (Parameter abhängig vom Hersteller und Hotend)

CAD

Als Linux Anwender kommt das im Modellbootdesign oft verwendete Fusion360 nicht in Frage, weshalb ich mich gleich mit Freecad befasste.

Der Einstieg ist etwas komplex aber die Möglichkeiten sind unendlich. Hier ein Beispiel wie ich mich mit den Kollegen im Freecad Forum schnell einarbeiten konnte.

Natürlich wollte ich auch gleich ein eigenes Design “Stardust” entwickeln.

Erste Berechnungen über benetze Fläche, Schwerpunkt etc. sind im MakroInfo möglich.

Im Moment ist das Stardust Projekt auf Eis gelegt und ich werde das nun folgende Boot von Andy Hoffmann die Manta Evo Swing Edition 040 vorstellen. Das Design kann man bei Andy anfragen.

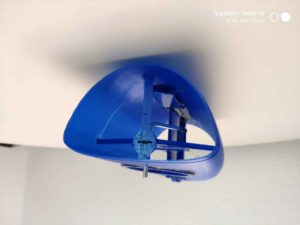

RG65 Manta Evo

Andy Hoffmann ist ein erfolgreicher RG65 und IOM Modellbausegler und konstruiert seit vielen Jahren erfolgreiche Boote. Seine neueste Entwicklung die Manta Evo werde ich nun hier versuchen aufzubauen.

Als erstes druckte ich die 4 Hullsegmente in PETG und ich glaube die sind gut gelungen: Version 032!!

Version 040:

Version 040:

Das Gewicht von 110 gr für die unbearbeiteten Segmente ist ok.

Jedes Element hat eine Fase, die das Zusammenstecken und Verkleben vereinfacht.

Der 2 Komponenten Kleber 3M SW 2216 Scotch Weld 2 K flexibel eignet sich hervorragend, da er eine lange Topfzeit (90 Min) hat und sich durch extrem hohe Schälwerte auszeichnet! Leider ist er dunkelgrau und eignet sich nur wenn das Boot später lackiert wird. Alternativ habe ich UHU 3000 und Pattex XXXXXXX verwendet, wenn die Farbe stört. Im Vorschiff wird nun der Servo Hitec D89MW mit Halterung verklebt. Der Ruderservo D-Power HVS-228BB MG mit dem Ruderkoker wird komplett ins Heckteil eingeschoben und ebenfalls verklebt.

Als Empfänger setze ich den Frsky RX4R ein. Ein 2S Lipo mit 850mAh wird mit Velcro hinter der Keelbox befestigt.

Nachdem alles verklebt ist folgt der Wasserdichtigkeitstest. Scheint soweit gut zu sein.

Foto der kompletten MantaEvo

Die Manta Evo Version 041 auf seiner Jungfernfahrt.

Die nächste Herausforderung mit dem Rohling eine Vergleichsregatta zu segeln, um die Wettbewerbsfähigkeit zu messen. Je nachdem wird dann die Manta noch geschliffen und lackiert.

Baustelle: es geht bald weiter!

Accuhalterung und Sheetführung

Accuhalterung und Sheetführung

Heckteil mit Ruderkoker komplett verklebt!

Heckteil mit Ruderkoker komplett verklebt!